Задвижки стальные клиновые фланцевые: устройство и область применения

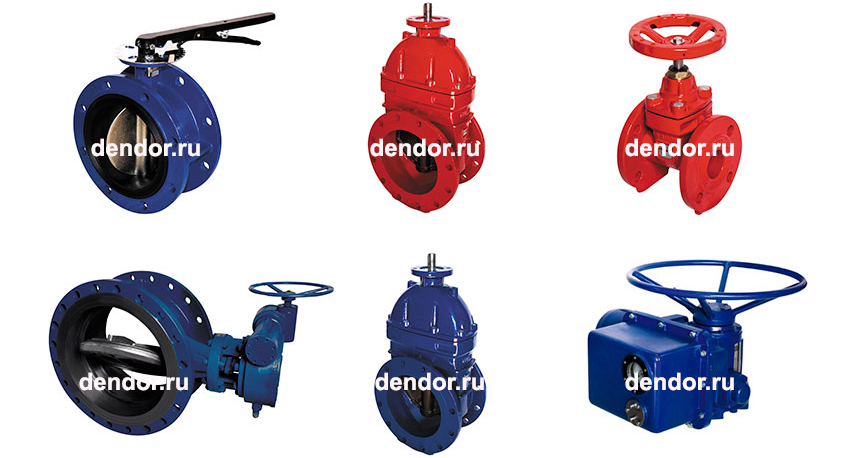

Клиновые стальные задвижки являются одной из разновидностей запорной арматуры, имеют внешний вид клина. При помощи поступательных движений происходит перекрытие основного рабочего потока, таким образом элемент запорного механизма становится перпендикулярно потоку. Такой тип оборудования применяется при управлении жидкими или газообразными потоками в системах трубопроводов с проходами разного диаметра и не стабильным показателем рабочего давления.

Показатель гидравлического сопротивления имеет низкий показатель, поэтому его использование принято считать комфортным и надежным при достаточно высокой скорости рабочего потока. Задвижки могут быть полнопроходными, когда сужения диаметра проходного сечения не наблюдается. В наличие шпиндель выдвижного типа, а ходовые гайки будут находиться с наружной стороны.

Конструктивные особенности и принцип работы оборудования

Для того, чтобы иметь хоть какое-то представление о работе оборудования, следует разобраться с его конструктивными особенностями. В стандартный набор задвижки фланцевого типа входит корпус, крышка, а в полость между ними и попадает рабочая среда, проходящая под определенным давлением. Типы строения могут разниться. Так, в рабочей среде может находиться ходовой узел, если используется задвижка со шпинделем невыдвижного типа.

Зачастую речь о воде, в которой элемент будет находиться как в положении «закрыто», так и «открыто». Немного по-другому устроены задвижки со шпинделем выдвижного типа. Так, в положении «открыто» шпиндель на одно деление будет подниматься над уровнем рабочей среды.

В этом случае узел будет соединен с затвором, и поступательными движениями будет подниматься при помощи вращающейся гайки. Внутри любого агрегата находятся специальные седла, которые будут располагаться по-разному, в зависимости от типа используемого устройства (возможно даже под углом). При установке устройства в положение «закрыто», уплотнители сходятся с теми, которые находятся в ходовом узле. Гайка при вращении способствует смене действующего режима. По принципу действия они так же разнятся. Так, различают пневматические, электроприводные и ручные устройства.

Недостатки и достоинства

Любой тип запорного агрегата будет иметь единственную важную повседневную задачу – в случае необходимости полностью или частично перекрывать движущийся в системе поток рабочей среды на отдельных его участках или в трубопроводе в целом.

К неоспоримым преимуществам использования подобного оборудования принято относить:

- под каждый из диаметров трубопроводов можно подобрать устройство соответствующего размера;

- возможность регулировки основного потока как по направлению, так и по силе движения;

- относительно небольшие размеры агрегата;

- полная прямолинейность (отсутствие каких-либо изгибов и поворотов на магистрали), что делает энергетические затраты меньше;

- низкий показатель гидравлического сопротивления;

- на работу устройства не будут влиять никакие внешние факторы.

К недостаткам следует отнести:

- некоторые конструкции весьма габаритны и имеют большой вес;

- огромная стоимость проведения ремонтных работ, которые могут составить порядка 75% от стоимости всего оборудования;

- ремонт или замена отдельных комплектующих весьма трудоемкое и затратное занятие;

- если температурный режим претерпит существенных изменений, то затвор заклинит;

- после остановки насоса возможно образование сильного гидравлического удара;

- скорость перекрытия небольшая, поэтому быстрого результата добиться не получится;

- несущественный перепад в показателях давления допускается;

- если рабочая среда может кристаллизироваться, то подобные устройства не эксплуатируются.

Ходовой узел и его расположение

Особенностей комплектаций множество, в основном речь идет о расположении таких комплектующих, как гайки и шпиндель. При эксплуатации оборудования, оснащенного шпинделем выдвижного типа, ходовой узел будет связан с затвором лишь одним краем, и подниматься вместе лишь при переключении в положение «открыто». Погружаться в рабочую среду задвижка не будет, что дает следующие преимущества:

- Легкость при последующем использовании и доступность ко всем ходовым элементам. Это позволяет проводить ремонтные работы непосредственно в местах поломки. Полная замена участка также допускается в случае необходимости. При использовании агрегата со шпинделем невыдвижного типа, устройство будет частично погружено в рабочую среду, что приводит к постоянному контакту вне зависимости от рабочего положения задвижки. Такой тип оборудования признан более компактным, чем те, у которых шпиндель выдвижной. Подобное оборудование используется при горячем и холодном водоснабжении и канализационных систем.

- Практичность и долговечность оборудования. На ходовой узел рабочая среда воздействовать не будет, поэтому его можно устанавливать в трубопроводах любого назначения. Они признаны более долговечными, так как практически не ломаются.

Обзор используемой конструкции

Конструктивных элементов у задвижек всего три:

- Механический или ручной механизм управления. Таким образом, воздействие на оборудование может оказываться удаленно или посредством применяемых усилий.

- Запорный узел, состоящий из направляющих.

- Прямоточный корпус, в котором канал оснащен специальным пропускным отверстием.

Корпус изготавливается в виде цельного агрегата, который имеет несколько выступов на торцах именуемые фланцами. Для его производства используется литье. Таким образом удалось сконструировать невероятно прочный корпус, который с легкостью будет противостоять гидравлическим ударам разной силы. Тип пропускного отверстия может быть как сужающимся, так и постоянным. Узел запорного элемента будет представлен в виде заслонки, которая будет отвечать за перекрытие прохода для рабочей среды в поперечном направлении (перпендикулярно потоку). Работает затвор по принципу гильотины. Пластина (металлическая) клинообразного сечения опустится вниз, и по размерам будет полностью совпадать с пропускным отверстием.

Таким образом, при помощи такого оборудования можно оснастить трубопроводы любого размера. Само же седо имеет небольшие размеры, по сравнению с шаровыми вентилями. Управление осуществляется посредством винтовой пары. Верхняя часть корпуса оснащена резьбой, и именно по ней будет вкручиваться шпилька, которая будет также связана и с верхней частью (кромкой) затвора. Таким образом, при вкручивании элемента затвор будет смещаться по направлению вниз, а в процессе выкручивания затвор будет постепенно подниматься.

Шпилькой можно управлять как вручную, так и при помощи электрического привода, который будет подключен посредством редуктора. Особого присмотра з работой задвижки не понадобится, однако может понадобиться присутствие оператора. Возможно использование и полностью автоматизированного типа управления, когда за работу всех элементов будет отвечать микропроцессор и датчик.

Где используется

Задвижки клиновые фланцевые, оснащенные шпинделем выдвижного типа, могут быть использованы как при оснащении наземных трубопроводов, так и при обустройстве подземных коммуникаций. Также подобные агрегаты могут монтироваться в зданиях специализированного назначения, которые отвечают за поставку пара, тепла или воды (в том числе и другие неагрессивные среды). Задвижки, в зависимости от габаритов, могут иметь разный вес и размеры, которые будут напрямую зависеть от габаритов труб, в комплекте с которыми они будут использоваться.

Примерное сравнение:

- Габариты трубопровода могут составить порядка 40 см, при этом задвижка будет весить чуть больше 400 кг, и иметь высоту в 157 см.

- При наличии трубы в 5 см, масса задвижки составит 50 кг, а размеры у нее будут18х41 см.

Если использовать оборудование правильно и уход проводить надлежащим образом, то подобное оборудование может эксплуатироваться порядка 10 лет. Все наружные детали необходимо своевременно смазывать для того, чтобы они не вышли из строя преждевременно. В противном случае может начаться коррозия. В процессе эксплуатации никаких механических повреждений возникнуть не должно. Если имеется вспомогательные (дополнительные) комплекты оборудования, то их следует правильно законсервировать на срок до трех лет или до востребованности.