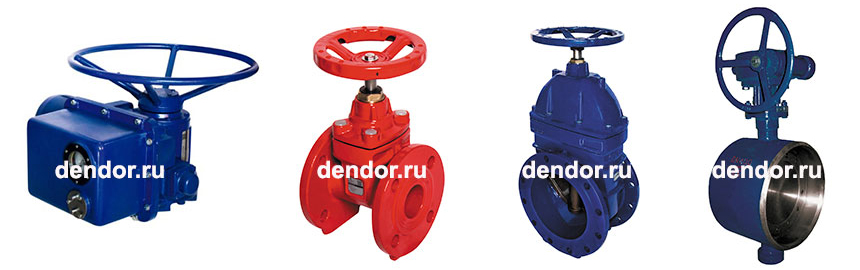

Задвижка ручная: устройство и принцип действия

Технические особенности разных трубопроводных систем требуют применения не только применения больших задвижек и кранов, в них применяются и небольшие или даже миниатюрные ручные виды запорной арматуры. В большинстве видов ручных приборов управления используются стандартные принципы работы устройств, да и предназначены они, как и большие задвижки для регулирования потока рабочей среды внутри трубопровода. Правда, для решения технических заданий используется несколько видов ручных задвижек, имеющих свои особенности и качественные отличия.

Назначение и принцип работы ручных регулирующих задвижек

Соблюдение технологии и условий перекачки рабочей среды внутри трубопровода зависит от правильно подобранной запорной арматуры. При этом задвижки, краны, отсекатели и аварийные клапана имеют свои строго определенные функции и роди в системах.

Так, краны предназначены для выхода рабочего вещества за пределы трубопровода, обратные обеспечивают перекрытие трубопровода в случае изменения направления рабочей среды, а задвижки предназначены для полного или частичного перекрытия внутреннего объема трубопровода. Именно полное или частичное закрытие движения рабочего вещества в трубах и является основным назначением для работы ручных задвижек.

В отличие от кранов задвижки перекрывают полость рабочим органом, перпендикулярно рассекая поток. Такой вид арматуры более эффективно запирает поток при этом закрытие может осуществляться как в трубопроводах, перекачивающих как жидкости, так и газы, и даже вязкие вещества с вкраплением твердых и нерастворимых вкраплений.

Конструкция, при которой поток буквально рассекается затвором способна обеспечить работу при высоких и очень высоких показателях давления и температуры. В дополнении к этому эффективность именно ручных задвижек доказана и применением в трубопроводах в агрессивных средах, когда применяются специальные виды затворов.

Особенности конструкции ручных задвижек

Для конструкции этого вида запорной арматуры используется самый эффективный и простой вид конструкции — корпус и крышка, внутри которых и располагается рабочий проход и орган, обеспечивающий перекрытие потока в корпусе.

В корпусе размещается рабочий проход равный диаметру трубопровода, и камера в которой движется затвор — рабочий орган задвижки. Такая простая конструкция обеспечивает не только максимально свободный пропуска вещества, но и не создает зону разрежения как в обычных кранах. Крышка корпуса надеваемая сверху надежно герметизирует внутреннюю камеру корпуса и одновременно служит креплением для рабочих механизмов — штока, штурвала, группы уплотнения и подающей резьбы.

Конструкция корпуса имеет кроме рабочего прохода еще и крепления для установки задвижки в трубопровод. Специфика конструкции узла крепления выступает одним из видов классификации задвижек. Так, арматуру классифицируют:

- Задвижки фланцевого типа крепления;

- Использующие муфтовые соединения;

- Раструбные;

- Модели под приварку.

Рабочий ход затвора обеспечивается применением штока с резьбой, который при вращении вокруг своей оси поднимает и опускает рабочий орган. Приводится в действие такой шток путем поворота штурвала или маховика, жестко закрепленного при помощи неразъемного соединения или гаек.

Затвор имеет специальное крепление, позволяющее зафиксировать шток вращающийся шток и осуществлять подъем и опускание затвора. В отличие от других видов устройств перекрытия потока ручные приборы не используют механические и электрические приводы, здесь, все операции проводятся при помощи ручной силы оператора.

Закрытие и открытие при этом осуществляется при помощи поворота маховика по часовой или против часовой стрелки. Ручное управление при этом должно осуществляться плавным вращением маховика, использование дополнительных рычагов для увеличения усилия недопустимо.

Где находят применение ручные виды задвижек

Для установки в трубопроводах используются приборы разного диаметра, здесь есть и небольшие, диаметром всего в 15 мм задвижки и устройства для установки на трубопроводах большого диаметра — до 2000 мм.

Подобного рода трубопроводы применяются:

- В системах коммунального хозяйства;

- Водопроводах и водоводах;

- Канализационных насосных системах и станциях;

- Технологических трубопроводах магистральных нефте- и газотранспортных систем;

- Технологических системах химических предприятий;

- На транспорте и транспортной инфраструктуре.

Ручные задвижки применимы для трубопроводов, использующих рабочее давление до 25 атмосфер и температуре рабочего потока 565 градусов Цельсия.

Широкое распространение ручных видов запорной арматуры обусловлено:

- Простотой конструкции задвижек;

- Управление не требует специальной дополнительной аппаратуры;

- Прямой вид рабочей камеры корпуса не препятствует потоку вещества;

- Небольшие размеры, что дает экономию пространства;

- Возможность применения в большом количестве трубопроводов;

- Приемлемый для работы диапазон температур и давления;

- Возможность изменения направления потока содержимого трубопровода;

- Большой ассортимент размерных групп и типов подключения к трубам;

- Небольшой коэффициент гидравлического сопротивления;

Вместе с тем, конструкция не лишена и недостатков, что делает ее уязвимой и требует дополнительного внимания при эксплуатации и обслуживании:

- Управление затвором посредством вращения штурвала не спасет прибор от трения, а износ деталей — это основная причина поломки оборудования;

- При закрытии образуется перепад давления в разных частях корпуса, это может негативно сказываться на состояние крепления и прочности корпуса задвижки и затвора;

- Для проведения ремонта необходимо останавливать работу трубопровода, что означает необходимость установки нескольких задвижек и усложнения системы;

- Использование опускающегося затвора в обычных условиях может привести к заклиниванию прибора, а в случае, когда работа трубопровода связана с высокими температурами, при быстром вращении штока риск заклинивания увеличивается в несколько раз;

- Работа по перекрытию трубопровода требует определенного времени, особенно если задвижка с выдвижным типом штока;

- Установка оборудования с выдвижным штоком требует большого пространства, из-за этого необходимо учитывать размеры относительно других коммуникаций;

Классификации и виды ручных задвижек

Для более точного подбора оборудования используются несколько видов классификации ручных устройств в зависимости от конструкции, типа подключения, вида затвора и других особенностей.

Наиболее часто встречающийся вид классификации — это классификация по типу установленного штока в задвижках. По типу конструкции штока в таком случае классифицируются:

- Задвижки с выдвижным штоком — устройства, когда сам шток закреплен в затворе и при работе поднимается вместе с ним. Вращение маховика осуществляется вокруг оси штока, а его перемещение осуществляется вдоль оси, при этом, маховик закреплен на корпусе, и шток выдвигается через него наружу.

- С неподвижным штоком конструкция имеет жесткое крепление маховика к самому штоку, что при вращении делает неподвижным сам шток, а затвор, имеет в своей конструкции гайку, в которую и входит резьба штока.

Классификация по типу затвора касается конструкции и вида материала, из которого сделан затвор, согласно этому признаку устройства классифицируются:

- Клиновые — затвор имеет вид клина;

- Шланговые — использующие в корпусе шланговую вставку, которую и пережимает затвор;

- Параллельные типы затворов.

По типу исполнения корпуса арматура может разделяться:

- Чугунные, задвижки корпус которых выполнен из чугунного литья;

- Из стали, для трубопроводов высокого давления;

- Из нержавеющей стали — для химически активных сред или трубопроводов, в которых транспортируется жидкости и газы высокой чистоты продукта;

- Латунные для трубопроводов из цветных металлов, чтобы не допустить образования коррозии;

В зависимости от технологии производства различают арматуру:

- Выполненную из литья;

- Сварного типа;

- Имеющую резьбовое соединение частей корпуса.

В зависимости от типа конструкции и вида уплотнителей подвижных элементов различаются:

- Устройства, использующие сальниковый тип уплотнителя;

- Герметизирующие узел при помощи самоуплотняющегося устройства;

- Сильфонные типы уплотнителя.